山中漆器の歴史

山中漆器の歴史は安土桃山時代の天正年間(西暦1573-1592)にまでさかのぼります。発祥は加賀市山中温泉中心地から上流約20km先にある「真砂」という集落に山林伐採の許可状を持った木地師の集団が移住したことから始まりました。

後に、山中温泉の温泉客への土産品として造られるとともに、会津、京都、金沢などの産地から塗りや蒔絵の技術を導入して発展していきました。

また、木地とともに茶道具などの塗り物の産地としても進化を遂げ、漆器の漆器木地としてお椀などを轆轤(ろくろ)で挽く挽物木地師としては、

山中漆器は質・量とも国内トップクラスにあります。

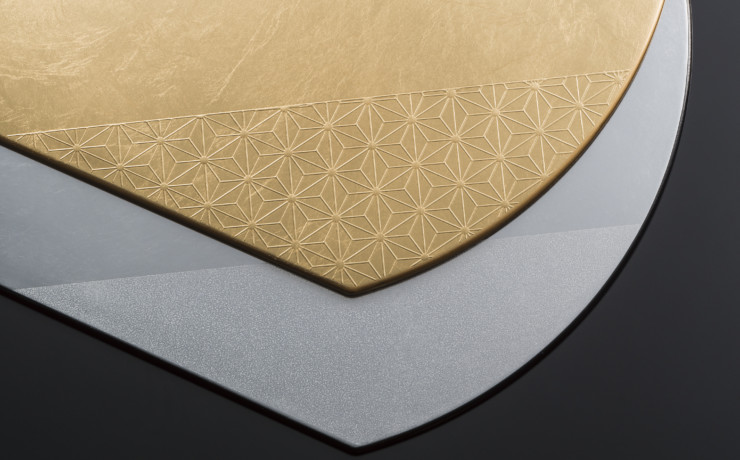

近代漆器について

昭和30年代からはプラスチック(合成樹脂)の素地にウレタン塗装を施した

合成(近代)漆器にも販路を拡大したことで、生産額は大幅に伸び、山中漆器全体の生産額としては、全国一の座にあります。

拭き漆編

- 木地挽き

- 木地固め

- 塗り

木地挽き

1.木取り |

山中漆器は、独自の木取りの方法として縦木取り※を用います。 縦木取りされた木は変形が少なく衝撃に強いのが特徴であるため、蓋のある棗や茶筒、薄挽きの椀や皿などに適しています。 ※縦木取りとは、木が育つ方向に逆らわず、木取りする方法 |

2.荒挽き・乾燥 |

荒取りされた木を轆轤(ろくろ)にかけ、仕上がり寸法よりも6〜9mmほど余分に残して乾燥しやすい状態にします。 木の動きを止め、変形を少なくするために、乾燥室に入れ、含水率が8%以下になるまで乾燥させます。その後12%程度までもどす一連の作業を約40日〜60日かけて行います。 |

3.木地の仕上げ |

木地の形状を作るために、乾燥した木地の外側から轆轤(ろくろ)にかけ、外側から内側に内側から外側にと挽き上げます。 |

木地固め

4.木地固め |

木地に漆を馴染ませます。木地の変形を防止するために、乾燥した木地の導管の奥まで漆をたっぷりと染み込ませ、木地をしっかりと固めてます。 |

5.めすり |

縦木取りした木地の導管は立てに突き抜けた状態であるため、この状態のままでは汁漏れなどをおこしてしまいます。 したがって、この導管を埋める作業が必要になるので、砥の粉と漆を混ぜ合わせた下地漆を木目が埋まるように一つ一つ丁寧に塗り込みます。 |

6.研ぎ |

下地漆が固まった時点でペーパーで表面を整える作業です。この作業では、余分な部分を研ぎ落とし、最後に表面が均一になるように整えます。この工程が最終的な仕上がりに大きく影響します。 |

塗り

| 7.塗り1回目 | 初めに、漆刷毛で塗り作業を行います。刷毛で漆を塗り込んだ後、直後に余分な漆を拭き取ります。塗ったものは、温度10℃以上、湿度70%前後になるように調整し、約1日乾かします。乾燥した状態では漆は乾かないため、湿度の管理がポイントになります。 |

| 8.塗り2回目以降 | 1回目と同様に2回目も漆塗りの作業です。一般的な商品は、この作業を合計3回行って仕上げますが、商品によっては4回〜10回以上行うものもあり、塗の回数は、価格に大きく影響します。 |

|

9.完成 |

これまでの一連の工程を経て完成です。荒挽き~塗りまでの工程は全て分業制で各々の職人が担当します。 |

真塗り編

- 木地挽き

- 木地固め

- 塗り

- 蒔絵

木地挽き

1.縦木(たてき)による木取り |

お椀の仕上がり寸法より3~6mm高く製材します。 9mm以上大きく輪を描いた後、8角~12角に切り出す作業です。 |

2.荒挽き |

轆轤(ろくろ)にかけ、内径・外径それぞれ実際の仕上がり寸法より6~9mm余分にして、 木が乾燥しやすい型に挽きます。水分が12%程度になるまで、約50~60日間養生させます。 この工程は木の動きを止めるためにとても重要なポイントです。 |

3.中荒挽き |

内径・外形ぞれぞれ実際の仕上がりよりも3mm位の余裕をもって中荒挽きを行います。そこからさらに30~50日間養生させ、更に水分を10%くらいまで乾燥させます。この一連の工程を経ることで木の膨張、収縮がほとんど止まった状態になります。 |

4.仕上げ挽き |

まず初めに、外側を挽き、次に内側を挽きます。 |

木地固め

5.木地固め |

木地繊維を締め固め、木地の狂いを防ぐために、水分が少ない透素黒目漆を希釈、刷毛塗りをし、木地の木目の中まで漆を染み込ませます。 |

6.布着せ |

木地の狂いやヤセを防止、かつ強度を上げる為に見付部分や縁部分、高台部分に麻布を貼り、補強します。 |

7.布ざらえ、布磨き |

乾燥後、布の重なり部分やケバ立ちなどの余分な部分んを刃物で落とし平滑に布をそろえた後、糊漆や麻布の段差を無くすために荒砥石やサンドペーパーで布面を空研ぎします。 |

8.惣身付け(そうみつけ)、惣身付磨き(そうみつけみがき) |

目摺りした部分と布磨きした部分の段差を無くすため、布と木地全体に、 檜箆(ひのきへら)で糊漆と欅の粉を練り合わせたものを付けます。 その後、乾燥させ木地全体を平滑に研ぎます。 |

9.二辺地付け(にへんじづけ)、二辺地研ぎ(にへんじとぎ) |

荒い地の粉と漆をよく練り合わせた二辺地というものを、檜箆で木地全体に むらなく付けていきます。その後、乾燥、荒砥石で空研ぎして平滑にします。 |

10.三辺地付け(さんべんじづけ)、三辺地研ぎ(さんべんじとぎ) |

二辺地より細かい地の粉と生漆でよく練り合わせた三辺地を檜箆で付け、 その後、乾燥、細かめの砥石で研ぎ、清水でよく拭き取ります。 |

11.錆地付け |

砥の粉を生漆でよく練った錆地を、檜箆で、全体に均一に薄く滑らかに 付けます。錆地付けだけでも20以上の工程、10種を超える檜箆などを用いるため、 伝統漆器の中でも、特に手間のかかる作業になります。 |

12.錆地付水研ぎ |

段差を無くし、全体を平滑にするために、砥石などで水研ぎし、よく拭き取ります。 |

塗り

13.下塗り、中塗り |

下塗りは薄く、研ぎの後、黒素黒目漆を刷毛で全面に薄く塗布し、 表面を平滑かつ細かにします。 |

14.中研ぎ |

乾燥後の上塗り工程で漆の密着をよくするために、駿河炭などを用いて平滑に研ぎます。 |

15.上塗り |

乾燥後、上塗漆の粒子を細かくしたり細かなほこりなどを取り除くために、漉し紙で数回漉し、 ほこり、塗りむら、刷毛目に注意して塗り上げ、乾燥させます。 |

蒔絵

17.置き目 |

美濃紙に書いた下絵を焼漆、石黄でなぞり、漆器面に写し取ります。 |

18.完成 |

漆で文様を描き、金銀粉を蒔き、更に加工研磨して蒔絵を仕上げます。 |

近代漆器(合成漆器)編

- 成型

- 塗装

- 蒔絵

成型

1.素地を形取る(成型) |

プラスチックの素地を成型するために必要な金型をという金属でできた型をつくります。 |

2.成型 |

プラスチック樹脂を金型を使い成型します。大量に成型できるので、今日の近代漆器を大きく支えてきました。 |

塗装

3.成型された素地を塗装 |

成型された素地は、塗装する職人により色をぬられ、企画されたデザインに合わせて塗っていきます。 ウレタン塗料では、あらゆる色への対応が可能であり、 素地に塗料をエアスプレーで塗布し、温度調整された乾燥機で30分から60分の間、熱風乾燥をします。 |

蒔絵

4.商品に印刷を行う為の印刷版を作製 |

近代漆器の蒔絵は、主にデザインソフトを使い、柄を描いていき、製版します。 |

5.デザイン印刷(スクリーン印刷) |

シルクスクリーン印刷を中心に塗装された商品に蒔絵(印刷)を加えていきます。 |

参考:山中漆器Webサイト

.gif)

-1.gif)